Диплом на тему Діагностика системи запалення ДВЗ

Работа добавлена на сайт bukvasha.net: 2014-06-26Поможем написать учебную работу

Если у вас возникли сложности с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой - мы готовы помочь.

Предоплата всего

от 25%

Подписываем

договор

ЗМІСТ

Вступ і постановка завдання

1 Призначення та різновиди систем запалення

1.1 Джерело живлення для системи запалювання

1.2 Вимикач запалювання

1.3 Пристрій керування накопиченням енергії

1.4 Накопичувач енергії

1.5 Система розподілу запалювання

1.6 Високовольтні проводи

1.7 Свічі запалювання

1.8 Розподіл системи запалення

2 Патентний огляд методів та приладів діагностування та ремонту систем запалення

2.1 Цифровий USB-осцилограф

2.2 Пристрій для виявлення детонацій в окремих циліндрах двигуна внутрішнього згоряння

2.3 Спосіб виявлення детонації у двигуні внутрішнього згоряння з іскровим запалюванням

2.4 Спосіб комп'ютерного аналізу вторинної напруги системи запалювання двигуна внутрішнього згоряння

3 Робочі процеси в батарейних системах запалення

3.1 Основні робочі процеси

3.2 Електронні системи запалювання

4 Розрахунок системи запалення

5 Алгоритмізація процесу діагностики та ремонту систем запалення

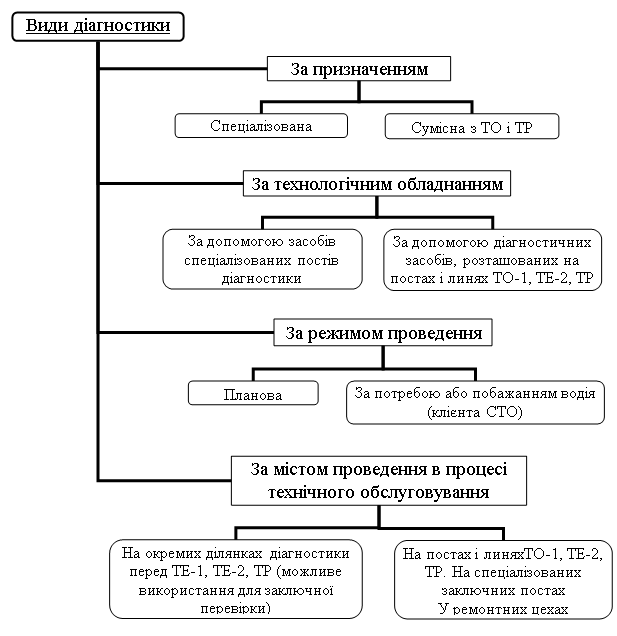

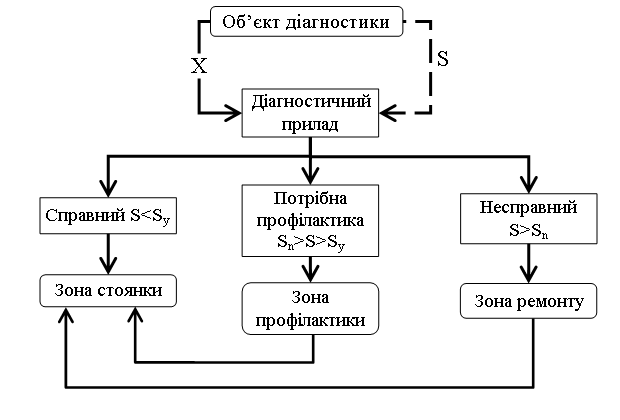

5.1 Процес діагностування двигунів

5.2 Алгоритмізація діагностики при технологічному процесі технічного обслуговування

5.4 Технологія процесу діагностики

5.3 Методики відшукування несправностей по осцилограмам

6 Охорона праці

6.1 Аналіз небезпечних та шкідливих виробничих факторів при діагностуванні та ремонті

6.2 Організація заходів з безпеки охорони праці при діагностуванні й ремонті

6.3 Інженерне рішення по охороні праці для забезпечення безпечних умов при діагностиці системи запалювання

Список літератури

ВСТУП І ПОСТАНОВКА ЗАВДАННЯ

Перевезення автомобільним транспортом і поїздки на автомобілі припускають використання рухливого состава, що перебуває в технічно справному стані.

Справний технічний стан означає повна відповідність рухливого состава нормам, обумовленим правилами технічної експлуатації, і характеризує його працездатність.

Працездатність автомобіля оцінюється сукупністю експлуатаційно-технічних якостей: динамічністю, стійкістю, економічністю, надійністю, довговічністю, керованістю й т.д., які для кожного автомобіля виражаються конкретними показниками. Щоб працездатність автомобіля в процесі експлуатації перебувала на необхідному рівні, значення цих показників тривалий час повинні мало змінитися в порівнянні з їхніми первісними величинами.

Однак технічний стан автомобіля, як і всякої іншої машини, у процесі тривалої експлуатації не залишається незмінними. Воно погіршується внаслідок зношування деталей і механізмів, раптових поломок і несправностей, що виникають у шляху, що приводить у результаті до погіршення експлуатаційно-технічних якостей автомобіля або до його виходу з ладу.

Зміна зазначених якостей автомобіля в міру збільшення пробігу може відбуватися також у результаті недотримання правил технічної експлуатації, наприклад неправильного технічного обслуговування автомобіля.

Основним засобом зменшення інтенсивності зношування деталей і механізмів і запобігання несправностей автомобіля, тобто підтримки його в належному технічному стані, є своєчасне й високоякісне виконання технічного обслуговування.

Під технічним обслуговуванням розуміють сукупність операцій (збирально-мийні, кріпильні, регулювальні, мастильні й ін.), ціль яких - попередити виникнення несправностей (підвищити надійність) і зменшити зношування деталей (підвищити довговічність), а послідовно, тривалий час підтримувати автомобіль у стані постійної технічної справності й готовності до роботи.

Навіть при дотриманні всіх перерахованих вище заходів зношування деталей автомобіля може привести до несправностей і до необхідності відновлення його працездатності або ремонту. Отже, під ремонтом розуміється сукупність технічних впливів, спрямованих на відновлення технічного стану автомобіля (його агрегатів і механізмів), що втратив обслуговування й ремонту автомобілів.

Основний документ, відповідно до якого виробляється ТО (технічне обслуговування) й ремонт на автопідприємствах - положення про ТО й ремонт ПС автомобільного транспорту. Відповідно до цього документа, ТО виробляється планово запобігливо, через певний пробіг [4].

Існують наступні види ТО й ремонту: ЩО (щоденне обслуговування0 - щоденне обслуговування, спрямовано в першу чергу на перевірку вузлів безпеки перед виходом і по поверненню з лінії, ТО-1 - перше технічне обслуговування, проводиться через 3-7 тис. км, ТО-2 - друге ТО, проводиться через 10-15 тис. км. З - сезонне обслуговування, проводиться, як правило, навесні й восени, ТР - поточний ремонт, ремонт, спрямований на відновлення технічно несправного стану автомобіля, крім базових деталей.

Одним з напрямків, що дозволяють поліпшити технічний стан парку автомобілів, є діагностика. Технічна діагностика машин і, зокрема, автомобілів - порівняно молода область знань. Об'єктами її можуть бути вузли й механізми автомобіля, що відповідають хоча б двом умовам: перебувати у двох взаємовиключних станах - працездатним і непрацездатним; у них можна виділити елементи (деталі), кожний з яких теж характеризується різними станами.

Діагностику технічного стану автомобілів визначають як галузь знань, що вивчає й установлює ознаки несправного стану автомобіля, а також методи, принципи й устаткування, за допомогою яких дається висновок про технічний стан вузла, агрегату, системи без розбирання або із частковим розбиранням останніх і прогнозування ресурсу їхньої справної роботи.

Одним з основних понять діагностики є поняття <<відмови >>, під яким розуміється подія, що полягає в порушенні працездатності об'єкта.

Від грамотної й своєчасної діагностики автомобіля багато в чому залежить його надійність, довговічність вузлів і агрегатів машини. Але високоточна діагностика автомобіля можлива тільки при наявності спеціального устаткування. Для багатьох СТО й АТП вартість пристроїв для автодіагностики здається непід'ємної, недешеві й програми для діагностики автомобілів. Визначення несправностей виробляється «на око», що в наслідку виливається в передчасний вихід з ладу деталей, скарги клієнтів і навіть судові позови. Тому на діагностиці автомобіля заощаджувати не коштує. Крім того, комп'ютерна діагностика автомобіля може виконувати роль самостійного напрямку в діяльності СТО або АТП і бути окремою послугою в статті доходів підприємства. Комп'ютерна діагностика автомобіля послуга не з дешевих, а встаткування для діагностики автомобілів є далеко не у всіх, навіть у великих містах, не говорячи вже про провінції, але ж саме через провінційні міста й села проходять безліч доріг міжнародного й республіканського значення, по яких рухається значна кількість автотранспорту. Особливо це актуально для комерційного автотранспорту малої й середньої вантажопідйомності, легкових машин різних підприємств і організацій (особливо підприємствами малого й середнього бізнесу) за родом діяльності відрядженнях, що мають необхідність в. Адже запас міцності таких машин значно менше магістральних великотоннажних вантажівок, а працюють ці автомобілі, як правило, на зношування найчастіше з великим перевантаженням. Таким чином, комп'ютерна діагностика автомобіля це відмінний шанс почати свою справу, розширити існуючий бізнес і міцно зайняти нішу, що пустує, на ринку.

Крім традиційної діагностики автомобіля, чималий дохід можуть принести вузькоспеціалізовані операції. Так, наприклад, відповідно до нових норм екологічної безпеки, майже всі що випускають і ввезені на територію України автомобілі є інжекторними. Інжектор цей складний пристрій, що вимагає дбайливого відношення і якісного палива. Зважаючи на те, що якість бензину й дизельного палива в Україні не дотягає до європейського, інжектор є слабкою ланкою в ряді вузлів і агрегатів автомобіля. Інжектором управляє ЕБК (Електронний Блок Керування), перевірити працездатність якого дороге задоволення, а подібні послуги затребувані на ринку. Чому б не скористатися цим шансом? Таким чином, комп'ютерна діагностика авто це унікальна можливість почати або доповнити бізнес.

Однак для одержання економічної вигоди одного дорогого встаткування не досить, необхідна злагоджена системна робота команди професіоналів, що працюють по заздалегідь відпрацьованих алгоритмах, забезпечуючих найбільш швидке і якісне обслуговування.

У даній роботі представлені розробка й вибір алгоритму процесу діагностики й ремонту систем запалювання на різного виду підприємствах автосервісу й підприємствах експлуатуючий автотранспорт для різних типів автомобілів різних років випуску. Система запалювання бензинових двигунів одна з найбільш уразливих але в той же час відповідальних систем в автомобілі. Питання цей актуальне тому, що як уже говорилося вище на дорогах їздять велика розмаїтість автотранспорту як по році випуску так і по фірмі виробникові й найчастіше прилади підходящі для одних марок автомобілів зовсім не підходять для діагностики інших, а водієві, що, наприклад заїхав на СТО перебуваючи у відрядженні в іншім місті в загальному не важливо яке встаткування є чи ні на цій станції йому головне одержати якісну діагностику й відповідний ремонт. Необхідно також відзначити, що крім діагностики й ремонту виникає необхідність поліпшити динамічні, швидкісні й тягові характеристики автомобілів за рахунок зміни параметрів програм у сучасних цифрових системах запалювання. І хоча багато виробників відходять від класичних бензинових двигунів, переходячи на дизельне, рапсове й т.п. види палива, двигуни, що використають бензин і газ, де застосовується система запалювання із запаленням від іскри, ще довго будуть одними із основних на автомобілі.

Метою даної роботи є алгоритмізація процесів діагностики й ремонту систем запалювання.

1 ПРИЗНАЧЕННЯ ТА РІЗНОВИДИ СИСТЕМ ЗАПАЛЕННЯ

Система запалювання призначена для запалення робочої суміші в циліндрах бензинових двигунів. Основними вимогами до системи запалювання є [2]:

1. Забезпечення іскри в потрібному циліндрі ( що перебуває в такті стиску) відповідно до порядку роботи циліндрів.

2. Своєчасність моменту запалювання. Іскра повинна відбуватися в певний момент (момент запалювання) відповідно до оптимального при поточних умовах роботи двигуна кутом випередження запалювання, що залежить, насамперед, від обертів двигуна й навантаження на двигун.

3. Достатня енергія іскри. Кількість енергії, необхідної для надійного запалення робочої суміші, залежить від состава, щільності й температури робочої суміші.

4. Загальною умовою для системи запалювання є її надійність (забезпечення безперервності іскроутворювання).

Несправність системи запалювання викликає неполадки як при запуску, так і при роботі двигуна:

- труднощі або неможливість запуску двигуна;

- нерівномірність роботи двигуна - "троїння" або припинення роботи двигуна - при пропусках іскроутворювання в одному або декількох циліндрах;

- детонація, пов'язана з невірним моментом запалювання й зухвала дуже швидке зношування двигуна;

- порушення роботи інших електронних систем за рахунок високого рівня електромагнітних перешкод та ін.

Існує безліч типів систем запалювання, що відрізняються й пристроєм і принципами дії. В основному системи запалювання розрізняються по:

- системі визначення моменту запалювання.

- системі розподілу високовольтної енергії по циліндрах.

При аналізі роботи систем запалювання досліджуються основні параметри іскроутворювання, зміст яких практично не відрізняється в різних системах запалювання [1]:

- кут замкнутого стану контактів (УЗСК, Dwell angle) – кут, на який устигає повернутися колінчатий вал від моменту початку накопичення енергії (конкретно в контактній системі - моменту замикання контактів переривника; в інших системах - моменту спрацьовування силового транзисторного ключа) до моменту виникнення іскри (конкретно в контактній системі - моменту розмикання контактів переривника). Хоча в буквальному значенні даний термін можна застосувати тільки до контактної системи - він умовно застосовується для систем запалювання будь-яких типів.

- кут випередження запалювання (УОЗ, Advance angle) – кут, на який устигає повернутися колінчатий вал від моменту виникнення іскри до моменту досягнення відповідним циліндром верхньої мертвої точки (ВМТ). Одне з основних завдань системи запалювання будь-якого типу - забезпечення оптимального кута випередження запалювання (фактично - оптимального моменту запалювання). Оптимально підпалювати суміш до підходу поршня до верхньої мертвої крапки в такті стиску - щоб після досягнення поршнем ВМТ гази встигли набрати максимальний тиск і зробити максимальну корисну роботу на такті робочого ходу. Також будь-яка система запалювання забезпечує взаємозв'язок кута випередження запалювання з обертами двигуна й навантаженням на двигун.

При збільшенні обертів, швидкість руху поршнів збільшується, при цьому час згоряння суміші практично не змінюється - тому момент запалювання повинен наступати трохи раніше - відповідно при збільшенні обертів, УОЗ треба збільшувати.

На одній і тій же частоті обертання колінчатого вала двигуна, положення дросельної заслінки (педалі газу) може бути різним. Це означає, що в циліндрах буде утворюватися суміш різного состава. А швидкість згоряння робочої суміші саме й залежить від її состава. При повністю відкритій дросельній заслінці (педаль газу "у підлозі") суміш згоряє швидше й підпалювати її потрібно пізніше - відповідно при збільшенні навантаження на двигун, УОЗ треба зменшувати. І навпаки, коли дросельна заслінка прикрита, швидкість згоряння робочої суміші падає, тому кут випередження запалювання повинен бути збільшений.

- напруга пробою - напруга у вторинному ланцюзі в момент утворення іскри - фактично - максимальна напруга у вторинному ланцюзі.

- напруга горіння - сталу-умовно-стала напруга у вторинному ланцюзі протягом періоду горіння іскри.

- час горіння - тривалість періоду горіння іскри.

1.1 Джерело живлення для системи запалювання

Джерело живлення для системи запалювання – бортова мережа автомобіля і її джерела живлення - акумуляторна батарея (АКБ) і генератор .

1.2 Вимикач запалювання

Роз’єднує джерело живлення системи запалення 1 (рис. 1.1) і безпосередньо елементи цієї системи, такі як пристрій керування накопиченням енергії 3, накопичувач енергії 4, розподілювач запалення 5, свічки запалення 7, тощо [1].

1.3 Пристрій керування накопиченням енергії

Пристрій керування накопиченням енергії – визначає момент початку накопичення енергії й момент "скидання" енергії на свічу (момент запалювання). Залежно від пристрою системи запалювання на конкретному авто може представляти із себе різні пристрої яки розглянемо нижче [1].

1.3.1 Механічний переривник, безпосередньо керуючий накопичувачем енергії

Механічний переривник, безпосередньо керуючий накопичувачем енергії (первинним ланцюгом котушки запалювання). Даний компонент потрібний для того, щоб замикати й розмикати живлення первинної обмотки котушки запалювання. Контакти переривника перебувають під кришкою розподільника запалювання. Пластинчаста пружина рухливого контакту постійно притискає його до нерухомого контакту. Розмикаються вони лише на короткий строк, що коли набігає кулачок приводного валика переривника-розподільника надавить на молоточок рухливого контакту.

Паралельно контактам включений конденсатор (condenser). Він необхідний для того, щоб контакти не обгоряли в момент розмикання. Під час відриву рухливого контакту від нерухомого, між ними хоче проскочити потужна іскра, але конденсатор поглинає в себе більшу частину електричного розряду й іскріння зменшується до незначного. Але це тільки половина корисної роботи конденсатора - коли контакти переривника повністю розмикаються, конденсатор розряджається, створюючи зворотний струм у ланцюзі низької напруги, і тим самим, прискорює зникнення магнітного поля. А чим швидше зникає це поле, тим більший струм виникає в ланцюзі високої напруги. При виході конденсатора з ладу двигун нормально працювати не буде - напруга у вторинному ланцюзі вийде недостатньо більшим для стабільного іскроутворювання.

Переривник розташовується в одному корпусі з розподільником високої напруги – тому розподільник запалювання в такій системі називають переривником-розподільником. Така система запалювання називається класичною системою запалювання.

Це найбільш стара з існуючих систем - фактично вона є одноліткою самого автомобіля. За кордоном такі системи припинили серійно встановлювати в основному до кінця 1980-х років, у нас такі системи на "класику" установлюються дотепер. Коротко принцип роботи виглядає в такий спосіб - живлення від бортової мережі подається на первинну обмотку котушки запалювання через механічний переривник. Переривник пов'язаний з колінчатим валом, що забезпечує замикання й розмикання його контактів у потрібний момент. При замиканні контактів починається зарядка первинної обмотки котушки, при розмиканні первинна обмотка розряджається, але у вторинній обмотці наводитися струм високої напруги, що, через розподільник, також пов'язаний з колінчатим валом, надходить на потрібну свічу.

Також у цій системі присутні механізми коректування випередження запалювання – відцентровий (рис. 1.3) і вакуумний (рис. 1.4), регулятори. Вступ і постановка завдання

1 Призначення та різновиди систем запалення

1.1 Джерело живлення для системи запалювання

1.2 Вимикач запалювання

1.3 Пристрій керування накопиченням енергії

1.4 Накопичувач енергії

1.5 Система розподілу запалювання

1.6 Високовольтні проводи

1.7 Свічі запалювання

1.8 Розподіл системи запалення

2 Патентний огляд методів та приладів діагностування та ремонту систем запалення

2.1 Цифровий USB-осцилограф

2.2 Пристрій для виявлення детонацій в окремих циліндрах двигуна внутрішнього згоряння

2.3 Спосіб виявлення детонації у двигуні внутрішнього згоряння з іскровим запалюванням

2.4 Спосіб комп'ютерного аналізу вторинної напруги системи запалювання двигуна внутрішнього згоряння

3 Робочі процеси в батарейних системах запалення

3.1 Основні робочі процеси

3.2 Електронні системи запалювання

4 Розрахунок системи запалення

5 Алгоритмізація процесу діагностики та ремонту систем запалення

5.1 Процес діагностування двигунів

5.2 Алгоритмізація діагностики при технологічному процесі технічного обслуговування

5.4 Технологія процесу діагностики

5.3 Методики відшукування несправностей по осцилограмам

6 Охорона праці

6.1 Аналіз небезпечних та шкідливих виробничих факторів при діагностуванні та ремонті

6.2 Організація заходів з безпеки охорони праці при діагностуванні й ремонті

6.3 Інженерне рішення по охороні праці для забезпечення безпечних умов при діагностиці системи запалювання

Список літератури

ВСТУП І ПОСТАНОВКА ЗАВДАННЯ

Перевезення автомобільним транспортом і поїздки на автомобілі припускають використання рухливого состава, що перебуває в технічно справному стані.

Справний технічний стан означає повна відповідність рухливого состава нормам, обумовленим правилами технічної експлуатації, і характеризує його працездатність.

Працездатність автомобіля оцінюється сукупністю експлуатаційно-технічних якостей: динамічністю, стійкістю, економічністю, надійністю, довговічністю, керованістю й т.д., які для кожного автомобіля виражаються конкретними показниками. Щоб працездатність автомобіля в процесі експлуатації перебувала на необхідному рівні, значення цих показників тривалий час повинні мало змінитися в порівнянні з їхніми первісними величинами.

Однак технічний стан автомобіля, як і всякої іншої машини, у процесі тривалої експлуатації не залишається незмінними. Воно погіршується внаслідок зношування деталей і механізмів, раптових поломок і несправностей, що виникають у шляху, що приводить у результаті до погіршення експлуатаційно-технічних якостей автомобіля або до його виходу з ладу.

Зміна зазначених якостей автомобіля в міру збільшення пробігу може відбуватися також у результаті недотримання правил технічної експлуатації, наприклад неправильного технічного обслуговування автомобіля.

Основним засобом зменшення інтенсивності зношування деталей і механізмів і запобігання несправностей автомобіля, тобто підтримки його в належному технічному стані, є своєчасне й високоякісне виконання технічного обслуговування.

Під технічним обслуговуванням розуміють сукупність операцій (збирально-мийні, кріпильні, регулювальні, мастильні й ін.), ціль яких - попередити виникнення несправностей (підвищити надійність) і зменшити зношування деталей (підвищити довговічність), а послідовно, тривалий час підтримувати автомобіль у стані постійної технічної справності й готовності до роботи.

Навіть при дотриманні всіх перерахованих вище заходів зношування деталей автомобіля може привести до несправностей і до необхідності відновлення його працездатності або ремонту. Отже, під ремонтом розуміється сукупність технічних впливів, спрямованих на відновлення технічного стану автомобіля (його агрегатів і механізмів), що втратив обслуговування й ремонту автомобілів.

Основний документ, відповідно до якого виробляється ТО (технічне обслуговування) й ремонт на автопідприємствах - положення про ТО й ремонт ПС автомобільного транспорту. Відповідно до цього документа, ТО виробляється планово запобігливо, через певний пробіг [4].

Існують наступні види ТО й ремонту: ЩО (щоденне обслуговування0 - щоденне обслуговування, спрямовано в першу чергу на перевірку вузлів безпеки перед виходом і по поверненню з лінії, ТО-1 - перше технічне обслуговування, проводиться через 3-7 тис. км, ТО-2 - друге ТО, проводиться через 10-15 тис. км. З - сезонне обслуговування, проводиться, як правило, навесні й восени, ТР - поточний ремонт, ремонт, спрямований на відновлення технічно несправного стану автомобіля, крім базових деталей.

Одним з напрямків, що дозволяють поліпшити технічний стан парку автомобілів, є діагностика. Технічна діагностика машин і, зокрема, автомобілів - порівняно молода область знань. Об'єктами її можуть бути вузли й механізми автомобіля, що відповідають хоча б двом умовам: перебувати у двох взаємовиключних станах - працездатним і непрацездатним; у них можна виділити елементи (деталі), кожний з яких теж характеризується різними станами.

Діагностику технічного стану автомобілів визначають як галузь знань, що вивчає й установлює ознаки несправного стану автомобіля, а також методи, принципи й устаткування, за допомогою яких дається висновок про технічний стан вузла, агрегату, системи без розбирання або із частковим розбиранням останніх і прогнозування ресурсу їхньої справної роботи.

Одним з основних понять діагностики є поняття <<відмови >>, під яким розуміється подія, що полягає в порушенні працездатності об'єкта.

Від грамотної й своєчасної діагностики автомобіля багато в чому залежить його надійність, довговічність вузлів і агрегатів машини. Але високоточна діагностика автомобіля можлива тільки при наявності спеціального устаткування. Для багатьох СТО й АТП вартість пристроїв для автодіагностики здається непід'ємної, недешеві й програми для діагностики автомобілів. Визначення несправностей виробляється «на око», що в наслідку виливається в передчасний вихід з ладу деталей, скарги клієнтів і навіть судові позови. Тому на діагностиці автомобіля заощаджувати не коштує. Крім того, комп'ютерна діагностика автомобіля може виконувати роль самостійного напрямку в діяльності СТО або АТП і бути окремою послугою в статті доходів підприємства. Комп'ютерна діагностика автомобіля послуга не з дешевих, а встаткування для діагностики автомобілів є далеко не у всіх, навіть у великих містах, не говорячи вже про провінції, але ж саме через провінційні міста й села проходять безліч доріг міжнародного й республіканського значення, по яких рухається значна кількість автотранспорту. Особливо це актуально для комерційного автотранспорту малої й середньої вантажопідйомності, легкових машин різних підприємств і організацій (особливо підприємствами малого й середнього бізнесу) за родом діяльності відрядженнях, що мають необхідність в. Адже запас міцності таких машин значно менше магістральних великотоннажних вантажівок, а працюють ці автомобілі, як правило, на зношування найчастіше з великим перевантаженням. Таким чином, комп'ютерна діагностика автомобіля це відмінний шанс почати свою справу, розширити існуючий бізнес і міцно зайняти нішу, що пустує, на ринку.

Крім традиційної діагностики автомобіля, чималий дохід можуть принести вузькоспеціалізовані операції. Так, наприклад, відповідно до нових норм екологічної безпеки, майже всі що випускають і ввезені на територію України автомобілі є інжекторними. Інжектор цей складний пристрій, що вимагає дбайливого відношення і якісного палива. Зважаючи на те, що якість бензину й дизельного палива в Україні не дотягає до європейського, інжектор є слабкою ланкою в ряді вузлів і агрегатів автомобіля. Інжектором управляє ЕБК (Електронний Блок Керування), перевірити працездатність якого дороге задоволення, а подібні послуги затребувані на ринку. Чому б не скористатися цим шансом? Таким чином, комп'ютерна діагностика авто це унікальна можливість почати або доповнити бізнес.

Однак для одержання економічної вигоди одного дорогого встаткування не досить, необхідна злагоджена системна робота команди професіоналів, що працюють по заздалегідь відпрацьованих алгоритмах, забезпечуючих найбільш швидке і якісне обслуговування.

У даній роботі представлені розробка й вибір алгоритму процесу діагностики й ремонту систем запалювання на різного виду підприємствах автосервісу й підприємствах експлуатуючий автотранспорт для різних типів автомобілів різних років випуску. Система запалювання бензинових двигунів одна з найбільш уразливих але в той же час відповідальних систем в автомобілі. Питання цей актуальне тому, що як уже говорилося вище на дорогах їздять велика розмаїтість автотранспорту як по році випуску так і по фірмі виробникові й найчастіше прилади підходящі для одних марок автомобілів зовсім не підходять для діагностики інших, а водієві, що, наприклад заїхав на СТО перебуваючи у відрядженні в іншім місті в загальному не важливо яке встаткування є чи ні на цій станції йому головне одержати якісну діагностику й відповідний ремонт. Необхідно також відзначити, що крім діагностики й ремонту виникає необхідність поліпшити динамічні, швидкісні й тягові характеристики автомобілів за рахунок зміни параметрів програм у сучасних цифрових системах запалювання. І хоча багато виробників відходять від класичних бензинових двигунів, переходячи на дизельне, рапсове й т.п. види палива, двигуни, що використають бензин і газ, де застосовується система запалювання із запаленням від іскри, ще довго будуть одними із основних на автомобілі.

Метою даної роботи є алгоритмізація процесів діагностики й ремонту систем запалювання.

1 ПРИЗНАЧЕННЯ ТА РІЗНОВИДИ СИСТЕМ ЗАПАЛЕННЯ

Система запалювання призначена для запалення робочої суміші в циліндрах бензинових двигунів. Основними вимогами до системи запалювання є [2]:

1. Забезпечення іскри в потрібному циліндрі ( що перебуває в такті стиску) відповідно до порядку роботи циліндрів.

2. Своєчасність моменту запалювання. Іскра повинна відбуватися в певний момент (момент запалювання) відповідно до оптимального при поточних умовах роботи двигуна кутом випередження запалювання, що залежить, насамперед, від обертів двигуна й навантаження на двигун.

3. Достатня енергія іскри. Кількість енергії, необхідної для надійного запалення робочої суміші, залежить від состава, щільності й температури робочої суміші.

4. Загальною умовою для системи запалювання є її надійність (забезпечення безперервності іскроутворювання).

Несправність системи запалювання викликає неполадки як при запуску, так і при роботі двигуна:

- труднощі або неможливість запуску двигуна;

- нерівномірність роботи двигуна - "троїння" або припинення роботи двигуна - при пропусках іскроутворювання в одному або декількох циліндрах;

- детонація, пов'язана з невірним моментом запалювання й зухвала дуже швидке зношування двигуна;

- порушення роботи інших електронних систем за рахунок високого рівня електромагнітних перешкод та ін.

Існує безліч типів систем запалювання, що відрізняються й пристроєм і принципами дії. В основному системи запалювання розрізняються по:

- системі визначення моменту запалювання.

- системі розподілу високовольтної енергії по циліндрах.

При аналізі роботи систем запалювання досліджуються основні параметри іскроутворювання, зміст яких практично не відрізняється в різних системах запалювання [1]:

- кут замкнутого стану контактів (УЗСК, Dwell angle) – кут, на який устигає повернутися колінчатий вал від моменту початку накопичення енергії (конкретно в контактній системі - моменту замикання контактів переривника; в інших системах - моменту спрацьовування силового транзисторного ключа) до моменту виникнення іскри (конкретно в контактній системі - моменту розмикання контактів переривника). Хоча в буквальному значенні даний термін можна застосувати тільки до контактної системи - він умовно застосовується для систем запалювання будь-яких типів.

- кут випередження запалювання (УОЗ, Advance angle) – кут, на який устигає повернутися колінчатий вал від моменту виникнення іскри до моменту досягнення відповідним циліндром верхньої мертвої точки (ВМТ). Одне з основних завдань системи запалювання будь-якого типу - забезпечення оптимального кута випередження запалювання (фактично - оптимального моменту запалювання). Оптимально підпалювати суміш до підходу поршня до верхньої мертвої крапки в такті стиску - щоб після досягнення поршнем ВМТ гази встигли набрати максимальний тиск і зробити максимальну корисну роботу на такті робочого ходу. Також будь-яка система запалювання забезпечує взаємозв'язок кута випередження запалювання з обертами двигуна й навантаженням на двигун.

При збільшенні обертів, швидкість руху поршнів збільшується, при цьому час згоряння суміші практично не змінюється - тому момент запалювання повинен наступати трохи раніше - відповідно при збільшенні обертів, УОЗ треба збільшувати.

На одній і тій же частоті обертання колінчатого вала двигуна, положення дросельної заслінки (педалі газу) може бути різним. Це означає, що в циліндрах буде утворюватися суміш різного состава. А швидкість згоряння робочої суміші саме й залежить від її состава. При повністю відкритій дросельній заслінці (педаль газу "у підлозі") суміш згоряє швидше й підпалювати її потрібно пізніше - відповідно при збільшенні навантаження на двигун, УОЗ треба зменшувати. І навпаки, коли дросельна заслінка прикрита, швидкість згоряння робочої суміші падає, тому кут випередження запалювання повинен бути збільшений.

- напруга пробою - напруга у вторинному ланцюзі в момент утворення іскри - фактично - максимальна напруга у вторинному ланцюзі.

- напруга горіння - сталу-умовно-стала напруга у вторинному ланцюзі протягом періоду горіння іскри.

- час горіння - тривалість періоду горіння іскри.

1.1 Джерело живлення для системи запалювання

Джерело живлення для системи запалювання – бортова мережа автомобіля і її джерела живлення - акумуляторна батарея (АКБ) і генератор .

1.2 Вимикач запалювання

Роз’єднує джерело живлення системи запалення 1 (рис. 1.1) і безпосередньо елементи цієї системи, такі як пристрій керування накопиченням енергії 3, накопичувач енергії 4, розподілювач запалення 5, свічки запалення 7, тощо [1].

1.3 Пристрій керування накопиченням енергії

Пристрій керування накопиченням енергії – визначає момент початку накопичення енергії й момент "скидання" енергії на свічу (момент запалювання). Залежно від пристрою системи запалювання на конкретному авто може представляти із себе різні пристрої яки розглянемо нижче [1].

1.3.1 Механічний переривник, безпосередньо керуючий накопичувачем енергії

Механічний переривник, безпосередньо керуючий накопичувачем енергії (первинним ланцюгом котушки запалювання). Даний компонент потрібний для того, щоб замикати й розмикати живлення первинної обмотки котушки запалювання. Контакти переривника перебувають під кришкою розподільника запалювання. Пластинчаста пружина рухливого контакту постійно притискає його до нерухомого контакту. Розмикаються вони лише на короткий строк, що коли набігає кулачок приводного валика переривника-розподільника надавить на молоточок рухливого контакту.

Паралельно контактам включений конденсатор (condenser). Він необхідний для того, щоб контакти не обгоряли в момент розмикання. Під час відриву рухливого контакту від нерухомого, між ними хоче проскочити потужна іскра, але конденсатор поглинає в себе більшу частину електричного розряду й іскріння зменшується до незначного. Але це тільки половина корисної роботи конденсатора - коли контакти переривника повністю розмикаються, конденсатор розряджається, створюючи зворотний струм у ланцюзі низької напруги, і тим самим, прискорює зникнення магнітного поля. А чим швидше зникає це поле, тим більший струм виникає в ланцюзі високої напруги. При виході конденсатора з ладу двигун нормально працювати не буде - напруга у вторинному ланцюзі вийде недостатньо більшим для стабільного іскроутворювання.

Переривник розташовується в одному корпусі з розподільником високої напруги – тому розподільник запалювання в такій системі називають переривником-розподільником. Така система запалювання називається класичною системою запалювання.

Це найбільш стара з існуючих систем - фактично вона є одноліткою самого автомобіля. За кордоном такі системи припинили серійно встановлювати в основному до кінця 1980-х років, у нас такі системи на "класику" установлюються дотепер. Коротко принцип роботи виглядає в такий спосіб - живлення від бортової мережі подається на первинну обмотку котушки запалювання через механічний переривник. Переривник пов'язаний з колінчатим валом, що забезпечує замикання й розмикання його контактів у потрібний момент. При замиканні контактів починається зарядка первинної обмотки котушки, при розмиканні первинна обмотка розряджається, але у вторинній обмотці наводитися струм високої напруги, що, через розподільник, також пов'язаний з колінчатим валом, надходить на потрібну свічу.

Відцентровий регулятор випередження запалювання, рис. 1.3, призначений для зміни моменту виникнення іскри між електродами свіч запалювання, залежно від швидкості обертання колінчатого вала двигуна.

Відцентровий регулятор випередження запалювання перебуває в корпусі переривника-розподільника. Він складається із двох плоских металевих грузиків, кожний з яких одним зі своїх кінців закріплений на опорній пластині, жорстко з'єднаної із приводним валиком. Шипи грузиків входять у прорізі рухливої пластини, на якій закріплена втулка кулачків переривника. Пластина із втулкою мають можливість провертатися на невеликий кут щодо приводного валика переривника-розподільника. У міру збільшення числа обертів колінчатого вала двигуна, збільшується й частота обертання валика переривника-розподільника. Грузики, підкоряючись відцентровій силі, розходяться в сторони, і зрушують втулку кулачків переривника "у відрив" від приводного валика. Тобто кулачок, що набігає, повертається на деякий кут по ходу обертання назустріч молоточку контактів. Відповідно контакти розмикаються раніше, кут випередження запалювання збільшується.

а)_ |  б) |

а - розташування деталей регулятора: 1 - кулачок переривника, 2 - втулка кулачків, 3 - рухлива пластина,4 – грузики, 5 - шипи грузиків,6 - опорна пластина, 7 - приводний валик, 8 - стяжні пружини

б - верхній мал. - грузики разом, нижній мал. - грузики розійшлися

При зменшенні швидкості обертання приводного валика, відцентрова сила зменшуються й, під впливом пружин, грузики вертаються на місце - кут випередження запалювання зменшується.

Вакуумний регулятор випередження запалювання (рис. 1.4) призначений для зміни моменту виникнення іскри між електродами свіч запалювання, залежно від навантаження на двигун.

Вакуумний регулятор кріпиться до корпуса переривника - розподільника. Корпус регулятора розділений діафрагмою на два обсяги. Один з них пов'язаний з атмосферою, а іншої, через сполучну трубку, з порожниною під дросельною заслінкою. За допомогою тяги, діафрагма регулятора з'єднана з рухливою пластиною, на якій розташовуються контакти переривника. При збільшенні кута відкриття дросельної заслінки (збільшення навантаження на двигун) розрядження під нею зменшується. Тоді, під впливом пружини, діафрагма через тягу зрушує на невеликий кут пластину разом з контактами убік від кулачка, що набігає, переривника. Контакти будуть розмикатися пізніше - кут випередження запалювання зменшиться. І навпаки - кут збільшується, коли ви зменшуєте газ, тобто, прикриваєте дросельну заслінку. Розрядження під нею збільшується, передається до діафрагми й вона, переборюючи опір пружини, тягне на себе пластину з контактами.

Це означає, що кулачок переривника раніше зустрінеться з молоточком контактів і розімкне їх. Тим самим ми збільшили кут випередження запалювання для погано палаючої робочої суміші.

1.3.2 Механічний переривник із транзисторним комутатором

У цьому випадку механічний переривник управляє тільки транзисторним комутатором, що, у свою чергу, управляє накопичувачем енергії. Така конструкція має істотну перевагу перед переривником без транзисторного комутатора - воно полягає в тім, що тут контактний переривник має більшу надійність за рахунок того, що в цій системі через нього протікає істотно менший струм (відповідно практично виключається пригоряння контактів переривника під час розмикання). Відповідно й конденсатор, підключений паралельно контактам переривника став не потрібним. В іншому система повністю аналогічна класичній системі. Обидві описані системи запалювання з механічним переривником мають загальну назву – контактні системи запалювання.

Керування первинною обмоткою котушки запалювання в системі з механічним переривником і транзисторним комутатором.

1.3.3 Транзисторний комутатор з безконтактним датчиком

Генератором імпульсів (індуктивного типу, типу Холу або оптичного типу) і перетворювачем його сигналів. У цьому випадку замість механічного переривника використається датчик – генератор імпульсів з перетворювачем сигналів, що управляє тільки транзисторним комутатором, що, у свою чергу, управляє накопичувачем енергії.

У системах запалювання із транзисторним комутатором використаються датчики трьох типів.

1. Датчик Холу (така модифікація системи називається TI-h, рис. 1.6) містить пластинку кремнію, до двох бічних граней якої прикладене невелика напруга. Якщо пластинку помістити в магнітне поле, то на двох інших гранях пластинки також з'явиться напруга В цьому складається ефект Холу.

Зміна магнітного поля викличе зміна напруги Холу, яку можна використати для керування комутатором. Магнітне поле, створюване постійним магнітом, може перериватися лопатами обтюратора, що обертається на валу розподільника запалювання. Через кремнієву пластинку пропускається струм приблизно 30 млА, тоді як напруга Холу становить близько 2 мВ, збільшуючись із ростом температури. Пластинка звичайно становить одне ціле з інтегральною схемою, що здійснює посилення й формування сигналу.

При відкритому зазорі між постійним магнітом і датчиком Холу пластинка видає напругу. Якщо зазор перекривається лопатою обтюратора, магнітне поле замикається через лопату й не попадає на пластинку Холу. Напруга при цьому падає.

Сигнал із граней пластинки попадає в підсилювач і формувач імпульсів, після чого він може управляти комутатором (включенням і вимикання котушки).

2. Індуктивний датчик (така модифікація системи називається TI-i, рис. 1.7) - містить у собі постійний електромагніт з обмоткою й зубчастий диск [2]. При обертанні диска магнітне поле замикається або через зуб, або через западину. Магнітний потік, що проходить через обмотку, то збільшується, то зменшується, у результаті чого в обмотці індукується ЭДС змінного знака. Сигнали датчика проходять через формувач імпульсів і далі надходять у комутатор для керування первинною обмоткою котушки запалювання. При збільшенні швидкості зросте частота імпульсів, а також сама вихідна напруга датчика - із часток вольта до сотні вольтів.

Рис. 1.7 Індуктивний датчик, модифікація системи TI-i

3. Оптичний датчик (така модифікація системи називається TI-o, рис. 1.8) - представляє із себе сегментований диск, закріплений на валу розподільника, що перекриває інфрачервоний промінь, спрямований на фототранзистор. Протягом проміжку часу, поки фототранзистор освітлений, через первинну обмотку котушки й струм.. Коли диск перекриває промінь, датчик посилає в комутатор імпульс, що перериває струм у котушці й у такий спосіб генерує іскру. Існує кілька різновидів такого роду пристроїв: запуск іскри може відбуватися як при відкритті так і навпаки, при закритті світлового джерела. Звичайно такі генератори задають постійний кут включеного стану котушки, але якість запалювання від цього не страждає, оскільки на це не робить впливу динаміка рухливого контакту й він залишається завжди постійний, незалежно від швидкості.

Рис. 1.8 Оптичний датчик, модифікація системи TI-o

Датчик-генератор імпульсів, як правило, конструктивно розташовується усередині розподільника запалювання (конструкція самого розподільника від контактної системи не відрізняється) – тому вузол у цілому називають "датчик-розподільник".

Комутатор управляє замиканням первинного ланцюга котушки запалювання на масу. При цьому комутатор не просто розриває первинний ланцюг по сигналі з імпульсного датчика - комутатор повинен забезпечити попередню зарядку котушки необхідною енергією. Тобто, до керуючого імпульсу з датчика, комутатор повинен угадати, коли потрібно замкнути котушку на землю, для того щоб неї зарядити. Причому, він повинен це зробити так, щоб час заряду котушки було приблизно постійним (досягався максимум накопиченої енергії, але не допускався перезаряд котушки). Для цього комутатор обчислює період імпульсів прихожих з датчика. І залежно від цього періоду, обчислює час початку замикання котушки на землю. Інакше кажучи, чим вище оберти двигуна, тим раніше комутатор буде починати замикати котушку на землю, але час замкнутого стану буде однаковим.

Одна з модифікацій цієї системи з механічним розподільником і котушкою запалювання, що окремо коштує від розподільника й комутатора одержала устояну назву "безконтактна система запалювання (БСЗ)".

Природно, існує безліч модифікацій даної системи – із застосуванням інших типів датчиків, із застосуванням декількох датчиків та ін.

1.3.4 Мікропроцесорний блок керування запалюванням

Мікропроцесорний блок керування запалюванням (або блок керування двигуном з підсистемою керування запалюванням) - з датчиками й комутатором. Системи запалювання, у яких застосовується такий варіант керування запалюванням мають загальну назву мікропроцесорні системи запалювання, рис. 1.10. У цьому випадку блок керування одержує інформацію про роботу двигуна (оберти, положення колінчатого вала, положення розподільного вала, навантаження на двигун, температура охолодної рідини та ін.) від датчиків і за результатами алгоритмічної обробки цих даних управляють комутатором, що, у свою чергу, управляє накопичувачем енергії. Регулювання випередження запалювання реалізовані програмно в блоці керування.

Комутатори в мікропроцесорних системах запалювання також називаються "підпалювач" (igniter).

Електронний блок керування (ЕБК, ECU, PCM) – саме він виконує в системі головну роль. Його робота складається в зборі інформації від датчиків (для керування запалюванням основними датчиками є датчик положення колінчатого вала, датчик положення розподільного вала, датчик детонації, датчик кута відкриття дросельної заслінки), розрахунку оптимального моменту запалювання й часу зарядки котушки й конкретне керування через комутатор первинним ланцюгом котушки. На сучасних автомобілях блок керування системою запалювання об'єднаний із блоком керування упорскуванням палива.

Коротко розглянемо основні датчики мікропроцесорної системи керування запалюванням:

- Датчики положення колінчатого й розподільного вала. Ці датчики необхідні ЕБК для визначення поточних обертів двигуна, а також поточного положення розподільного вала (для ідентифікації циліндра, що перебуває в такті стиску). У різних модифікаціях електронних систем керування використається різний набір датчиків для рішення цих завдань. При цьому також використаються датчики різних типів - але найбільше часто індуктивні датчики й датчики Холу.

- Датчик детонації - установлюється на блоці двигуна. Під час роботи двигуна датчик генерує сигнал із частотою й амплітудою, що залежить від частоти й амплітуди вібрації двигуна. При виникненні детонації електронний блок коректує кут випередження запалювання.

- Датчик кута відкриття дросельної заслінки - визначає навантаження на двигун.

Комутатор ("підпалювач", igniter) - це транзисторні ключі, які залежно від сигналу з ЕБК включають або відключають живлення первинної обмотки котушки (котушок) запалювання. Залежно від пристрою конкретної системи запалювання комутатор може бути як один, так їх може бути й трохи (якщо в системі запалювання використається кілька котушок). Існує кілька типів систем з різним розташуванням ключів:

- ключі об'єднані в один блок з ЕБК.

- ключі стоять окремо для кожної котушки й не об'єднані ні з ЕБК, ні з котушками.

- ключі об'єднані в окремий блок, але стоять окремо й від ЕБК й від котушок.

- ключі об'єднані з котушками відповідних циліндрів (особливо характерно для системи COP - див. далі).

Мікропроцесорна система керування запалюванням може застосовуватися практично з будь-якими модифікаціями систем накопичення й розподіли енергії. На сьогодні існує безліч модифікацій цих систем. Цифрові блоки керування (контролери) являють собою невеликі, різні по складності обчислювачі, порядок роботи яких задається спеціальним алгоритмом. Програмне забезпечення (ПЗ) контролерів складають так звані «прошивки» – програми де закладено параметри та алгоритми роботи двигуна в залежності від умов експлуатації.

Розшифровка заводського маркування прошивань, на прикладі маркування для автомобілів сімейства ВАЗ.

ПЗ сучасних ЭБК маркірується виготовлювачем алфавітно - цифровим кодом, розділеному на 5 груп.

1) перша група - буква й цифра позначає тип (сімейство) контролера:

- J4 - блоки керування (ЕБК) Январь-4/4.1;

- J5 - блоки керування Январь-5.1/5.1.1/5.1.2;

- V5 - блоки керування VS-5.1 (НПО "Итэлма");

- М1 - блоки керування Мотроник М1.5.4 (М1.5.4N); N (New) - нова апаратна реалізація

- M7 - блоки керування Мотроник MP7.0;

2) друга група - буква позначає автомобіль, стан розробки або шифр теми, наприклад:

- V - автомобілі ВАЗ із переднім приводом сімейств 2108, 2110;

- N - сімейство автомобілів з повним приводом ВАЗ;

Виключення чомусь склали прошивання для класики, наприклад, J5V26L52 та ін.;

3) третя група - дві цифри позначає умовний номер комплектації (00...99); для передньопривідних автомобілів ВАЗ існують наступні номери:

- 03 - норми токсичності Євро-2, 8-ми клапанний 1.5л двигун;

- 05 - норми токсичності Євро-2, 16-ти клапанний 1.5л двигун;

- 07 - норми Росії, 16-ти клапанний 1.5л двигун;

- 13 - норми Росії, 8-ми клапанний 1.5л двигун.

- 26 - норми Росії, 8-ми клапанний 1.45л двигун. Задній привід (класика);

4) четверта група - буква, позначає порядковий рівень ПЗ (A...Z), чим далі буква в алфавіті, тим новіше рівень ПЗ;

5) п'ята група - дві цифри, позначає версію калібрування (00...99), чим більше номер, тим новіше калібрування.

Нові блоки Bosch M7.9.7 і Январь 7.2 і Микас 10 мають іншу, поки незвичну ідентифікацію.

У них перша група - одна буква - код виробника:

- І - Итэлма

- B - Bosch

- А – Автол.

Друга група - одна цифра - модель контролера:

- 1 - M10

- 1 - M7.9.7

- 2 - Январь 7.2.

Третя група - 3 знаки(цифро-буквений код) - умовна позначка проекту по внутрішньої Вазовській класифікації:

03Е - проект 2111, Євро ІІ

18E - проект 2111, Євро ІІІ

04D - проект 21114, Євро ІІ

18D - проект 21114, Євро ІІІ

05D - проект 21124, Євро ІІ

08D - проект 21124, Євро ІІІ

20E - проект 21214, Євро ІІ

21E - проект 21214, Євро ІІІ

22H - проект 21214, Євро ІІІ

01C - проект 11183, Євро ІІ

C02 - проект 11183, Євро ІІІ

02C - проект 11183, Євро ІІІ

73D - проект 11184, Євро ІІІ

73C - проект 21126, Євро ІІІ

C02 - проект 11183, Євро ІІІ

26F - проект 21067, Євро ІІ

26E - проект 21067, Євро ІІ

Четверта група - 1 буква - версія ПЗ.

П'ята група - 2 цифри - номер калібрування.

Приклад:

B103EQ09 - Bosch, М7.9.7, проект 03E, версія ПЗ - "Q", номер калібрувань 09

І203EK34 - Итэлма, Январь 7, проект 03E, версія ПЗ - "ДО", номер калібрувань 34

Спроба класифікації позначень тюнингових прошивань, тому що явно назріла необхідність у систематизації прошивань зі зміненими калібруваннями, у позначенні прошивань дотримуються наступних правил. Калібрування передньопривідних ВАЗів - "V", замінені на:

"А" - для прошивань на нестандартне "залізо",

"B" - "Butan" - прошивання для роботи на зрідженому газі,

"З" - "Cam" - прошивання під нестандартні розподвали,

"D" - "Dynamіc" - для динамічних прошивань,

"Е" - "Economy" - для економічних прошивань.

Найбільш поширені на ринку України є електроні системи керування двигуном (ЕСКД) різних модифікацій представлені фірмами General Motors (GM), BOSCH, а для автомобілів котрі виготовляються на території колишнього СРСР, а також для обладнання автокласики використовуються системи ЯНВАРЬ російської розробки. Необхідно добавити, що блоки ЕСКД поставлені на автомобіль стандартно можна перепрограмовувати під конкретні потреби замовника.

1.4 Накопичувач енергії

Накопичувачі енергії, використовувані в системах запалювання діляться на дві групи:

1) з накопиченням енергії в індуктивності - котушка або котушки запалювання;

2) з накопиченням енергії в ємності – конденсаторі.

Розглянемо ці групи докладніше.

1.4.1 Накопичення енергії в індуктивності

З накопиченням енергії в індуктивності - це котушка або котушки запалювання(розм. бобіна, англ. ignition coil, inductor). У цьому випадку енергія накопичується в первинній обмотці котушки запалювання й при розмиканні первинного ланцюга у вторинному ланцюзі індукується висока напруга, що подається на свічі. Це найпоширеніша система.

Найпростіша котушка запалювання має три клеми:

- на першу подається живлення (+ 12 У) від вимикача запалювання. Ця клема з'єднана з первинною обмоткою котушки.

- на другу комутирується маса автомобіля через ланцюги керування накопиченням енергії. У класичній системі запалювання ця клема з'єднана з масою через контактний переривник запалювання. У момент прокручування розподільника запалювання, коли бігунок перебуває між контактами струмознімача розподільника, відбувається замикання переривника на землю, через первинну обмотку котушки починає текти струм - іде накопичення енергії в котушці. У момент проходу бігунка розподільника над струмознімачем свічі, контакт переривника й, відповідно, ланцюг первинної обмотки котушки розмикається. При цьому у вторинній обмотці й високовольтному виході котушки індукується струм високої напруги (до 25 кВ), а в первинній обмотці струм самоіндукції (не менш 250 У). У більше сучасних системах первинний ланцюг котушки управляється транзисторними комутаторами, які, у свою чергу, управляються або безпосередньо безконтактними датчиками положення розподільного вала, або мікропроцесорними блоками керування.

- третя клема - високовольтний вихід котушки, з'єднаний із вторинною обмоткою. Із цієї клеми високовольтна напруга в системі запалювання з однією котушкою надходить у розподільник запалювання; у системах запалювання з декількома котушками - безпосередньо на свічі запалювання (через високовольтні проводи або без них).

В одному з популярних, особливо на японських і американських автомобілях, типі системи запалювання котушка запалювання поєднується в одному корпусі з розподільником запалювання (іноді також і з комутатором і датчиками положення колінчатого й розподільного вала). Системи запалювання такого типу одержали назви "котушка в розподільнику" (CID - Coil In Distributor), "котушка в кришці розподільника" (CIC - Coil in Cap) і "система запалювання високої енергії" (HEI - High Energy Ignition). Центральне проводи, що з'єднує котушку запалювання з розподільником у цій системі недоступний. Як правило, така система встановлюється вже на автомобілі з мікропроцесорною системою керування.

Залежно від застосовуваної на конкретному авто системи розподілу високовольтної енергії на автомобілі можуть установлюватися не одна, а кілька котушок запалювання, а також котушки запалювання складної конструкції (наприклад, з подвійною первинною обмоткою та ін.).

1.4.2 Накопичення енергії в ємності

З накопиченням енергії в ємності - конденсаторі. У цьому випадку енергія накопичується в конденсаторі, а в необхідний момент проходить через котушку запалювання як через трансформатор. У вторинному ланцюзі також індукується висока напруга, що подається на свічі. Такий пристрій накопичувача енергії одержало абревіатуру CDI - Capacitor Discharge Ignition ("запалювання від розряду конденсатора") або конденсаторне запалювання або тиристорне запалювання (за назвою радиоэлемента виконуючої функції комутації). На автомобілях ця система використається, але не широко (дуже широко ця система застосовується на мотоциклах, гідроциклах, скутерах та ін.). Відмітною перевагою даної системи є те, що енергія іскри не залежить від обертів двигуна та ін.

1.5 Система розподілу запалювання.

На автомобілях застосовуються два типи систем розподілу - системи з механічним розподільником і системи статичного розподілу.

1.5.1 Системи з механічним розподільником енергії

Розподільник запалювання, трамблер(англ. distributor, ньому. ROV - Rotierende hochspannungsVerteilung) - розподіляє високу напругу по свічах циліндрів двигуна. На контактних системах запалювання, як правило, об'єднаний з переривником, на безконтактних - з датчиком імпульсів, на більше сучасні або відсутній, або об'єднаний з котушкою запалювання, комутатором і датчиками (системи HEI, CID, CIC).

Після того, як у котушці запалювання утворився струм високої напруги, він попадає (по високовольтному проведенню) на центральний контакт кришки розподільника, а потім через підпружиненний контактне вугіллячко на пластину ротора. Під час обертання ротора струм "зіскакує" з його пластини, через невеликий повітряний зазор, на бічні контакти кришки. Далі, через високовольтні проводи, імпульс струму високої напруги попадає до свіч запалювання. Бічні контакти кришки розподільника пронумеровані й з'єднані (високовольтними проводами) зі свічами циліндрів у строго певній послідовності. Таким чином, установлюється "порядок роботи циліндрів", що виражається рядом цифр. Як правило, для чотирициліндрових двигунів, застосовується послідовність: 1 - 3 - 4 - 2. Це означає, що після запалення робочої суміші в першому циліндрі, що випливає "вибух" відбудеться в третьому, потім у четвертому й, нарешті, у другому циліндрі [14

Такий порядок роботи циліндрів установлений для рівномірного розподілу на грузики на колінчатий вал двигуна.

За допомогою повороту корпуса переривника-розподільника виставляється й коректується первісний кут випередження запалювання (кут до корекції відцентровим і вакуумним регуляторами).

1.5.2 Системи зі статичним розподілом енергії

У процесі розробки нових систем запалювання одним з головних завдань було відмовитися від усіх найбільш ненадійних компонентів системи – не тільки від контактного переривника, але й від механічного розподільника запалювання. Від контактного переривника вдалося відмовитися шляхом впровадження мікропроцесорних систем керування (див. вище). Від розподільника вдалося відмовитися розробкою так званих систем запалювання зі статичним розподілом енергії або статичних систем запалювання (статичним - тому що в цих системах відсутні рухомі частини, наявні в розподільнику). Тому що розподільник у цих системах відсутній, ці системи також мають загальне позначення DLI (DistributorLess Ignition), DIS (DistributorLess Ignition System) ("система без розподільника"), DI (Direct Ignition), DIS ("система прямого запалювання", "безпосереднє запалювання").

Примітка. Різні автори використають різну термінологію, в даній роботі, щоб уникнути зайвої плутанини, пропонується зупинитися на такому варіанті: DLI – ставиться до усіх систем без високовольтного розподільника; DI - ставиться тільки до систем з індивідуальними котушками (DI = COP + EFS); DIS - ставиться тільки до системи синхронного запалювання із двовихидними котушками (DIS = DFS). Такий підхід, може бути, і не зовсім правильний, але вживається найбільше часто.

Із впровадженням цих систем довелося вносити істотні зміни й у конструкцію котушки запалювання (використати двох- і чотирьохвиводні котушки) і/або використати системи з декількома котушками запалювання. Всі системи запалювання без розподільника діляться на два блоки – системи незалежного запалювання з індивідуальними котушками запалювання на кожний циліндр двигуна (EFS і COP системи) і системи синхронного запалювання, де одна котушка обслуговує, як правило, два циліндри (DFS-системи).

1. Систему EFS (ньому. Einzel Funken Spule) називають системою незалежного запалювання, тому що в ній (на відміну від систем синхронного запалювання) кожна котушка й управляється незалежно й дає іскру тільки для одного циліндра. У цій системі кожна свіча має свою індивідуальну котушку запалювання. Крім відсутності в системі механічних частин, що рухаються, додатковою перевагою є те, що при виході й будуючи котушки перестане працювати тільки один "її" циліндр, а система в цілому збереже працездатність.

Як уже говорилося при розгляді мікропроцесорних систем керування запалюванням, комутатор у таких системах може являти собою один блок для всіх котушок запалювання, окремі блоки (кілька комутаторів) для кожної котушки запалювання, а, крім того, він може бути як інтегрований з електронним блоком керування, так і може встановлюватися окремо. Котушки запалювання також можуть стояти як окремо, так і єдиним блоком (але в кожному разі вони стоять окремо від ЕБК), а крім того, можуть бути об'єднані з комутаторами.

Однієї з найбільш популярних різновидів EFS-систем є так звана COP система (Coil on Plug - "котушка на свічі") – у цій системі котушка запалювання ставиться прямо на свічу. Таким чином, стало можливим повністю позбудеться ще від одного не цілком надійного компонента системи запалювання - від високовольтних проводів.

2. Система статичного синхронного запалювання із двохвиводними котушками запалювання (одна котушка на дві свічі) - DFS (нім. Doppel Funken Spule) система. Крім систем, з індивідуальними котушками, використаються й системи, де одна котушка забезпечує високовольтний розряд на двох свічах одночасно. При цьому виходить, що в одному із циліндрів, що перебуває в такті стиску, котушка дає "робочу іскру", а в сполученому з ним, що перебуває в такті випуску дає "холосту іскру" (тому така система часто називається системою запалювання з холостою іскрою - "wasted spark"). Наприклад, в 6-циліндровому V-образному двигуні на циліндрах 1 і 4 поршні займають те саме положення (обоє перебувають у верхній і нижній мертвій крапці одночасно) і рухаються в унісон, але перебувають на різних тактах. Коли циліндр 1 перебуває на компресійному ходу, циліндр 4 - на такті випуску, і навпаки.

Висока напруга, вироблювана у вторинній обмотці, подається прямо на кожну свічу запалювання, рис. 1.18. В одній зі свіч запалювання іскра проходить від центрального електрода до бічного електрода, а в іншій свічі іскра проходить від бічного до центрального електрода.

Напруга, необхідна для утворення іскри, визначається іскровим проміжком і тиском стиску. Якщо іскровий проміжок між свічами обох циліндрів дорівнює, для розряду необхідна напруга, пропорційна тиску в циліндрі. Вироблювана висока напруга розділяється відповідно до відносного тиску циліндрів. Циліндр на ходу стиску вимагає й використає більший розряд напруги, чим на ходу випуску. Це відбувається тому, що циліндр на ходу випуску перебуває приблизно під атмосферним тиском, тому витрата енергії набагато нижче.

Рис. 1.18 Шлях напруги і напрямки «робочої» та «холостої» іскри в системі DFS

У порівнянні із системою запалювання з розподільником, загальна витрата енергії в системі без розподільника практично такий же. У системі запалювання без розподільника втрата енергії від іскрового проміжку між ротором розподільника й клемою ковпачка заміняється втратою енергії на холосту іскру в циліндрі на ходу випуску.

Котушки запалювання в системі DFS можуть установлюватися як окремо від свіч і зв'язуватися з ними високовольтними проводами (як у системі EFS), так і прямо на свічах(як у системі COP, але в цьому випадку високовольтні проводи однаково використаються для передачі розряду на свічі суміжних циліндрів – умовно таку систему можна назвати "DFS-COP").

Також у цій системі комутатори можуть бути об'єднані з відповідними котушками - як на приклад у Mitsubishi Outlander, рис. 1.20.

Рис. 1.20 Схема системи "DFS-COP" застосована на Mitsubishi Outlander

1.6 Високовольтні проводи

Високовольтні проводи – з'єднують накопичувач енергії c розподільником або свічами й розподільник зі свічами. У системах запалювання COP відсутні.

1.7 Свічі запалювання

7. Свічі запалювання (spark plug) - необхідні для утворення іскрового розряду й запалювання робочої суміші в камері згоряння двигуна. Свічі встановлюються в головці циліндра. Коли імпульс струму високої напруги попадає на свічу запалювання, між її електродами проскакує іскра - саме вона запалює робочу суміш.

Як правило, установлюється по одній свічі на циліндр. Однак, бувають і більше складні системи із двома свічами на циліндр, причому не завжди свічі спрацьовують одночасно (наприклад, на новітньому Honda Civic Hybrid використається система DSI - Dual Sequential Ignition - при малих обертах дві свічі одного циліндра спрацьовують послідовно - спочатку та з них, що ближче до впускного клапана, а потім друга - щоб паливоповітряна суміш згоряла швидше й повніше). Та і самі свічки на такі прості, сучасні свічки дуже різноманітні за конструкцією. Окрім звичайний одноелектродних зараз існують двох, трьох, або навіть чотирьох електродні свічки, окрім того є плазмові свічки та ін..

1.8 Розподіл системи запалення

Будь-яка система запалювання чітко ділитися на дві частини:

- низьковольтну (первинну, англ. primary) ланцюг - включає первинну обмотку котушки запалювання й безпосередньо пов'язані з нею ланцюга (переривника, комутатора й інших компонентів залежно від пристрою конкретної системи).

- високовольтну (вторинну, англ. secondary) ланцюг - включає вторинну обмотку котушки запалювання, систему розподілу високовольтної енергії, високовольтні проводи, свічі.

З огляду на всі можливі модифікації й комбінації наведених вище елементів, на автомобілях використаються не менш 15-20 різновидів систем запалювання. Всі вони докладно розглянуті в спеціалізованій літературі й інформаційних базах по конкретних марках і моделям автомобілів.

2 ПАТЕНТНИЙ ОГЛЯД МЕТОДІВ ТА ПРИЛАДІВ ДІАГНОСТУВАННЯ ТА РЕМОНТУ СИСТЕМ ЗАПАЛЕННЯ

На даний момент кількість фірм котрі займаються розробкою й продажем стендів, приладів, пристроїв і програмного забезпечення для діагностування й ремонту систем запалювання автомобілів безліч, ще більше самих моделей, програм і типів приладів, яких з кожним днем стає усе більше. Однак їх можна класифікувати по видах, застосовності й ціновим категоріям.

Розглянемо деякі види діагностичних стендів існуючих на ринку й визначимо їхні достоїнства й недоліки. Широке поширення одержали стаціонарні мотор-тестери з електронно-променевою трубкою, переносні електронні автотестери (із цифровою індикацією), а також персональні комп'ютери зі спеціальним програмним забезпеченням і пристроями підключення, достоїнствами яких є найширші функціональні можливості.

Основне - це сканери й мотор-тестери. Допоміжне - це стенди для промивання інжекторів, перевірки свіч, виміру СО-СН, а також компрессометр, стробоскоп, вакуумметр, технічна документація. Є ще один варіант - здобувати встаткування, розроблене на базі сучасного ПК. Т.е. на підприємстві, що займається діагностикою є персональний комп'ютер або ноутбук, власник до нього здобуває ряд програм сканерів для різних типів авто й універсальний адаптер і одержує сканер з можливостями: прочитати помилки, стерти помилки, вивести й проаналізувати параметри датчиків і виконавчих пристроїв, відкоригувати базові установки, зберегти дані клієнта і його параметри в базу.

Найбільш відомим і розповсюдженим засобом діагностики є мотор-тестер [7]. СТО доводиться ремонтувати й карбюраторні авто, а для них мотор-тестер - це те, що треба: можливість діагностики систем запалювання (від контактної до мікропроцесорної). По-друге, залишаються іномарки 1986-90 років випуску, до яких сканери мало застосовні, отут і стає на перше місце мотор-тестер, тільки потрібно озброїться технічними параметрами Autodata, Caps, Elsa, TIS. Зараз на ринку існує безліч моделей та фірм котрі розробляють та продають цю техніку.

Автомобільний сканер [7] – це пристрій для зв'язку з електронними блоками керування різних систем автомобіля. Автомобільний сканер є одним з первинних приладів при діагностиці електронних систем автомобіля. При цьому, чим більше електроніки виробники впроваджують у конструкцію автомобілів, тим вище роль сканера в процесі діагностики. Не варто забувати, що сканер є лише посередником між електронним блоком і людиною, тобто надає інформацію такий, який її “бачить” блок керування (наприклад, у випадку ушкодження проводи, що йде від витратоміра повітря до блоку керування, блок видасть помилку «несправне витратомір повітря», хоча сам витратомір буде абсолютно справний).

Сканери можна умовно розділити на дві більші групи: мультимарочні й дилерські. Треба помітити, по-перше, що функціонально мотор-тестер і сканер ніяким чином не перетинаються один з одним (тобто на станції вони повинні бути присутнім обоє), по-друге, мотор-тестер, з одного боку, більше універсальний прилад, чим сканер (він жорстко не прив'язаний до конкретних марок і моделей автомобілів, типам блоків керування й діагностичних колодок та ін.), з іншого боку, можливість здійснення мотор-тестером своїх основних функцій (осцилограф запалювання й аналіз циліндрів) багато в чому залежить від системи, що використається на конкретному автомобілі, запалювання (система з розподільником, системи DLI EFS і DLI DFS - DIS та ін.), доступності елементів системи запалювання (високовольтних проводів, виводів котушок запалювання та ін.) і т.д.

Дилерський сканер дозволяє працювати тільки з певною маркою автомобілів, але характеризується максимальною функціональністю приладу. Т.е. дилерський сканер виконує всі функції, підтримувані конкретним електронним блоком автомобіля. Функції в основному залежать від року випуску автомобіля, чим новіше автомобіль, тим більше функцій підтримують його електронні блоки.

Звичайно дилерський сканер підтримує наступні функції:

1. Ідентифікація - самовизначення сканером автомобіля і його систем;

2. Читання й стирання помилок, записаних на згадку електронного блоку системою самодіагностики;

3. Freeze Frame або заморожений кадр параметрів двигуна в момент виникнення помилки;

4. Data Stream або потік даних у реальному часі - відображення обробленої інформації з датчиковой апаратур, а також розрахункові параметри;

5. Active Test або активація - ряд тестів, що дозволяють перевірити роботу виконавчих механізмів;

6. Адаптація різних датчиків;

7. Робота з иммобилайзером - дана функція дозволяє перевіряти статус, режими роботи й т.д. штатної протиугінної системи, у тому числі й додавання нових ключів;

8. Реєстрація в електронному блоці керування двигуном нового иммобилайзера, АКПП і ін.

9. Крім того, дилерський сканер працює з усіма іншими електронними системами автомобіля ABS, AIR BAG, ESP і т.д.

Мультимарочный сканер дозволяє працювати діагностові з автомобілями різних виробників, але, як правило, сканери даного типу мають меншу функціональність у порівнянні з дилерськими. Сканер з функціями мотор-тестера є новим щаблем в еволюції засобів діагностики. Виробники цих приладів пішли по шляху схрещування сканера й мотор-тестера, основними цілями цього були збільшення функціональності приладу, а також зниження вартості, у порівнянні з покупкою двох приладів окремо. Підставою для зниження вартості стало те, що й сканер і мотор-тестер можуть бути спроектовані на базі однієї мікропроцесорної системи.

2.1 Цифровий USB-осцилограф

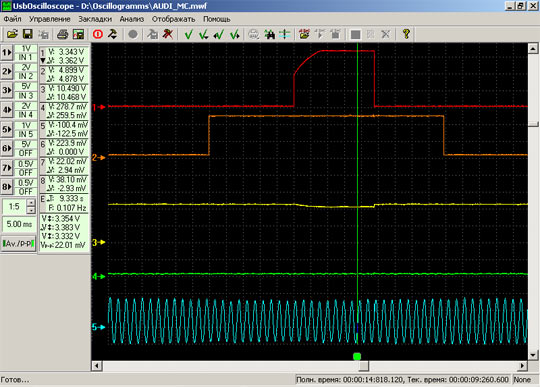

Цифровий USB-осцилограф – USB Autoscope з можливостями мотор-тестера[9].

Цифровий діагностичний 8-ми канальний USB-осцилограф призначений для моніторингу, виміру й аналізу електричних сигналів автомобілів. За отриманими даними можна оцінити працездатність датчиків і виконавчих механізмів і пристроїв.

USB Autoscope призначений для пошуку несправностей у різних електронних системах автомобіля й для діагностики стану механіки бензинових двигунів. Також може знайти застосування при діагностиці дизельних двигунів, обладнаних електронною системою керування.

Прилад універсальний і не прив'язаний до якої-небудь автомобільної марки. Підключається до USB порту PC-сумісного ПК або Notebook.

Основні режими роботи

Режим аналогового осцилографа.

У режимі аналогового осцилографа можлива (рис. 2.3) робота в 8-ми 4-х 2-х або одноканальному режимах з можливістю програмного підключення будь-якого аналогового входу до будь-якого каналу осцилографа. Одночасно можна записувати осцилограму в безперервному режимі для наступного перегляду, збереження у файл або виводу на друк.

Рис. 2.3 Режим каналового осцилографа

Режим аналогового осцилографа призначений для зняття осциллограмм напруг у ланцюгах датчиків і виконавчих пристроїв системи упорскування палива й запалювання. Дозволяє виявити несправності у високовольтних і низьковольтних ланцюгах систем запалювання, несправності датчиків і виконавчих механізмів, несправності ланцюгів живлення, генератора, стартера. При використанні відповідних датчиків, можна одержати графік розрідження у впускному колекторі (датчик розрідження вхідний у базовий комплект), тиску в циліндрах двигуна (датчик тиску в циліндрі), зміни тиску в топливопроводах високого тиску ТНВД дизельних двигунів (датчик AVL і адаптер, що погодить), струму стартера, що управляють імпульсів вступників на паливні форсунки високого тиску.

Діагностика систем запалювання.

У програмне забезпечення USB Autoscope убудована підтримка зовнішніх програмних модулів, що вбудовують, для виконання специфічних тестів, у тому числі PlugIn "Діагностика запалювання" (рис. 2.4) для роботи з високовольтними ланцюгами систем запалювання.

Рис. 2.4 Режим діагностики систем запалення

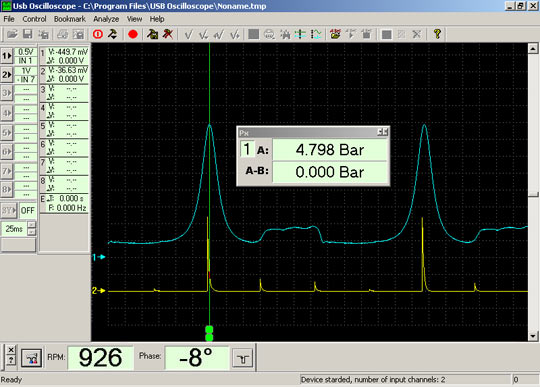

У цьому режимі можна спостерігати "Парад циліндрів", крім того, програма в реальному часі відображає оберти двигуна, напруга пробою, час і напруга горіння іскри для кожного циліндра індивідуально. Вимір кута випередження запалювання, рис. 2.5.

PlugIn "Вимір УОЗ" у реальному часі обчислює кут випередження запалювання.

Рис. 2.5 Режим виміру кута випередження запалення

Точність вимірів дуже висока, тому що не залежить від правильності установки міток положення колінвала. ВМТ поршня обчислюється по осцилограмі тиску в циліндрі, на що однозначно вказує пік тиску в циліндрі. Другий канал відображає сигнал датчика першого циліндра, що вказує на момент запалювання.

Осцилограма тиску в циліндрі подає коштовну інформацію про роботу механіки двигуна і є дуже інформативної, можна зробити вивід про роботу газорозподільного механізму для кожного циліндра індивідуально.

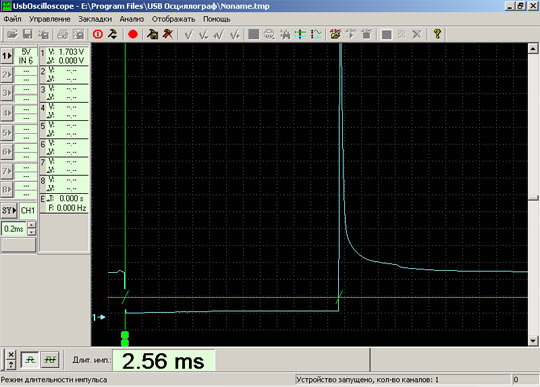

PlugIn "Тимчасові параметри".

PlugIn "Тимчасові параметри" дозволяє програмі автоматично розраховувати й відображати поточну тривалість імпульсу, шпаруватість і частоту сигналу.

Рис. 2.6 Режим тривалість імпульсу

PlugIn "Тимчасові параметри", режим "Тривалість імпульсу", рис 2.6.

Режим "Тривалість імпульсу" дозволяє програмі в реальному часі відображати поточну тривалість імпульсу періодичного сигналу, наприклад тривалість імпульсів упорскування на паливних форсунках.

Режим "Шпаруватість, Частота" дозволяє програмі в реальному часі відображати поточну шпаруватість і частоту проходження імпульсу періодичного сигналу. Це може бути необхідним для аналізу сигналів ШИМ (Широтно-Імпульсна Модуляція) керуючих різними виконавчими механізмами, а так само для аналізу роботи датчиків із цифровим вихідним сигналом.

PlugIn "Тимчасові параметри", режим "Шпаруватість, Частота", рис. 2.7.

Рис. 2.7 Режим шпаруватість та частота

PlugIn "Тимчасові параметри", рис. 2.8, відображає параметри періодичного сигналу того каналу осцилографа, по сигналі якого обрана синхронізація. Режим Графік розрідження призначений для оцінки стану механіки двигуна методом дослідження характеру зміни розрідження у впускному колекторі, виміру рівня пульсацій тиску газів у картері й у вихлопній трубі. У режимі Відносна компресія проводиться оцінка відносної компресії в циліндрах двигуна на підставі осцилограми струму стартера, тому що відомо, що чим більше компресія в циліндрі, тим більше амплітуда пульсацій струму стартера на такті стиску в даному циліндрі. Cкрипти аналізатора.

У програмне забезпечення USB Autoscope убудована функція виконання файлів скриптів аналізатора.

Рис. 2.8 Тимчасові параметри

Функція дозволяє автоматизувати аналіз осцилограм по зовнішньому алгоритмі, записаному у файлі скрипта аналізатора мовою JScript або VBScript.

Короткий технічний опис представлено в таблиці 2.1.

Таблиця 2.1

| USB Autoscope II споряджений гальванічною розв'язкою вимірювальних ланцюгів і ланцюгів ПК (шини USB). Параметри ізоляції гальванічної розв'язки USB Autoscope II

Мінімальні вимоги до ПК

|

Настроювання режимів роботи USB Autoscope подібні до роботи з аналоговим осцилографом, разом з тим, використаються всі переваги цифрової техніки. Одне зі зручностей, що дозволяє заощаджувати час, це можливість самостійно створювати або використати готові настроювання користувача для того, щоб не потрібно було щораз набудовувати USB Autoscope на ті самі режими роботи. Таким чином, можна один раз настроїти USB Autoscope на часто використовуваний режим і зберегти користувальницьке настроювання, назвавши її, наприклад "Лямбда-Зонд" або скачати універсальні настроювання користувача. І наступного разу, коли потрібно буде переглянути осцилограму вихідного сигналу лямбда-зонда, уже не потрібно буде знову набудовувати режим роботи USB Autoscope, а просто викликати настроювання користувача "Лямбда-Зонд

Нестаток полягає в тім, що струм споживання будь-якого USB пристрою не повинен перевищувати 500m. Струм споживання USB Autoscope II у робочому режимі становить 180m. Але, не дивлячись на це, було замічено, що при включенні USB Autoscope II на деяких моделях комп'ютерів типу Notebook "жовтої зборки", наприклад ASUS A6Rp, відбувається зниження напруги живлення +5V шини USB комп'ютера. Через збій у ланцюзі живлення шини USB комп'ютера, USB Autoscope II не включається й не може працювати при живленні від USB-порту таких комп'ютерів.

Подібний ефект відбувається так само у випадку, коли в настроюваннях BIOS материнської плати комп'ютера обране мале значення максимальне припустимого струму споживання для USB пристроїв, а можливість регулювання значення максимально припустимого струму споживання для USB пристроїв існує тільки в деяких BIOS материнських плат. У такому випадку, можна забезпечити живлення USB Autoscope II від стороннього джерела напруги шляхом включення його через зовнішній активний USB HUB.

2.2 Пристрій для виявлення детонацій в окремих циліндрах двигуна внутрішнього згоряння

Пристрій ставиться до діагностування двигунів внутрішнього згоряння (ДВС), зокрема до пристроїв для виявлення детонаційного згоряння палива у двигунах, і може бути використане в складі систем діагностики й керування запалюванням ДВС [10].

Метою винаходу є підвищення точності виявлення рівня детонації в Vожному циліндрі двигуна.

Схема пристрою представлена на рис. 2.9

Пристрій містить підключений входом до датчика детонації перший підсилювач 1, вихід якого через блок 2 нормування, фільтр 3 пов'язаний із входом пікового детектора 4 і інформаційним входом першого ключа 5. Вихід детектора 4 підключений до інформаційних входів другого ключа 6 і третього ключа 7, вихід якого через другий підсилювач 8 підключений до інформаційного входу четвертого ключа 9, а вихід останнього через резистор 10 пов'язаний з першим входом схеми 11 порівняння, другий вхід якої підключений до виходу детектора 4, а третій вхід виконаний для підключення до формувача сигналу дозволу (не показаний).

Вихід формувача 12 кутового сектора підключений до керуючих входів першого, третього й четвертого ключів 5, 7 і 9 і першому входу формувача 13 імпульсу запису, перший вихід якого підключений до керуючого входу другого ключа 6, а другий його вихід пов'язаний з першою групою входів першого блоку 14 двовходових елементів И, виходи якого підключені до відповідних входів першої групи входів блоку формування опорних сигналів, входи другої групи якого підключені до першого входу схеми 11 порівняння. Блок формування опорних сигналів виконаний у вигляді груп з послідовно з'єднаних комутаторів 15, постаченим інформаційним і керуючим входами, і конденсаторів 16, число яких дорівнює числу циліндрів двигуна. Інформаційні входи комутаторів 15 утворять другу групу входів блоку, першу групу входів якого утворять керуючі входи комутаторів 15. Другі виходи конденсаторів 16 і виходи ключів 5 і 6 пов'язані із загальною шиною джерела живлення (не показаний). Лічильник 17 виконаний з рахунковим входом для підключення до датчика положення колінчатого вала двигуна, настановним входом для підключення до блоку початкової установки й входом скидання, виходи лічильника 17 пов'язані із входами дешифратора 18, перший і другий виходи якого підключені відповідно до першого й другого входів формувача 12, а третій його вихід - до входу скидання лічильника 17 і входу розподільника 19 рівнів, виходи якого пов'язані з відповідними входами другої групи блоку 14 і входами першої групи другого блоку 20 двохвходових елементів И, друга група входів якого й другий вхід формувача 13 підключені до виходу схеми порівняння. Кількість елементів виходів і входів у першій і другій групах входів блоків 14 і 20 і виходів дешифратора 19 дорівнює числу циліндрів двигуна.

Пристрій працює в такий спосіб.